Esta série de fotografias representam os tipos mais comuns de falhas ocorridas em enrolamentos de motores elétricos trifásicos. As causas prováveis de falha estão também indicadas para cada tipo. Uma fotografia de um enrolamento em bom estado é fornecida para comparação.

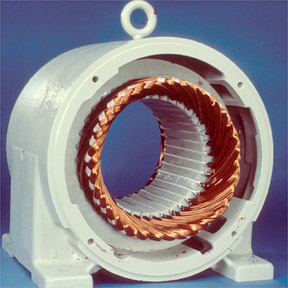

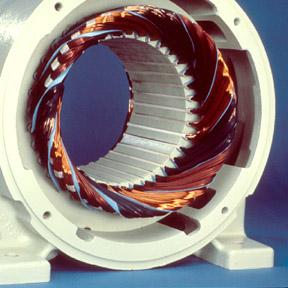

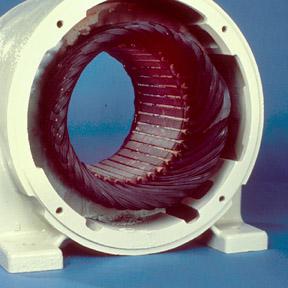

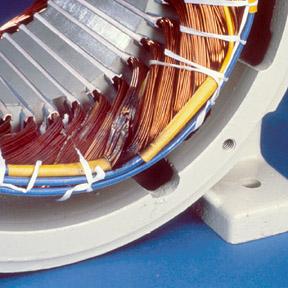

Enrolamento Estatórico em Boas Condições

Condições operacionais desfavoráveis, elétricas, mecânicas ou ambientais, podem reduzir drasticamente a vida de um enrolamento. As falhas nos enrolamentos ilustradas nas fotos abaixo simbolizam o que pode acontecer em tais circunstâncias. Elas são mostradas aqui para ajudar você a identificar as causas de falhas, de forma que, quando possível, você possa tomar medidas preventivas.

Compare o enrolamento novo do estator a direita com os enrolamentos danificados mostrados nas figuras abaixo.

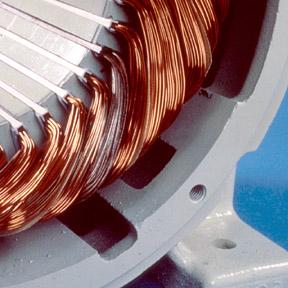

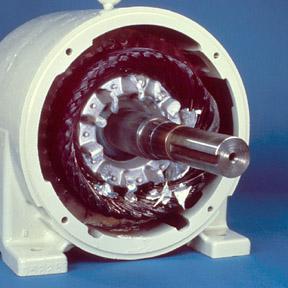

1º – Falta de Fase

(Ligação em estrela)

A falha em uma única fase de um enrolamento é o resultado da interrupção de uma fase de alimentação do motor. A falta de fase é geralmente ocasionada pela interrupção de um fusível, contator com contatos interrompidos, falta de fase na linha de alimentação ou mal contato provocado por conexões danificadas e inadequadas.

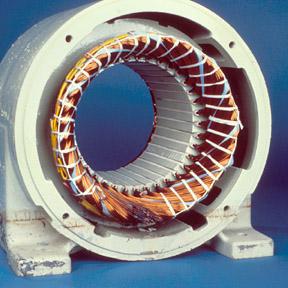

2º – Falta de Fase

(Ligação em triângulo)

Neste caso a queima das fases do enrolamento também foi o resultado da interrupção de uma fase de alimentação do motor. A falta de fase é geralmente ocasionada pela interrupção de um fusível, contator com contatos interrompidos, falta de fase na linha de alimentação ou mal contato provocado por conexões danificadas e inadequadas.

3º – Curto-Circuito Entre Fases

Este tipo de falha no isolamento é tipicamente causado por contaminação do enrolamento, abrasão, vibração ou surtos de tensão. Pode também ser conseqüência da ineficiência na execução do isolamento entre fases, quando do enrolamento do estator, ou mesmo do emprego de materiais inadequados, incompatíveis com a classe térmica e de tensão do equipamento.

4º – Curto-Circuito Entre Espiras

Este tipo de falha no isolamento é tipicamente causado por contaminação do enrolamento, abrasão, vibração ou surtos de tensão, podendo ser agravada por falhas ou ineficiência do processo de impregnação, incluindo-se aí a utilização de condutores e verniz ou resina de má qualidade, mal preservados, ou incompatíveis com a classe térmica e tensão do equipamento, além do processo inadequado de cura.

5º – Bobina Curto-Circuitada

Como no exemplo 04, este tipo de falha no isolamento é tipicamente causado por contaminação do enrolamento, abrasão, vibração ou surtos de tensão, podendo ser agravada por falhas ou ineficiência do processo de impregnação, incluindo-se aí a utilização de condutores e verniz ou resina de má qualidade, mal preservados, ou incompatíveis com a classe térmica e tensão do equipamento, além do processo inadequado de cura. Geralmente precedido de um sobre aquecimento da bobina, antes da ocorrência do rompimento das espiras.

6º – Bobina em Curto para Massa na Saída da Ranhura

Este tipo de falha no isolamento é tipicamente causado por contaminação do enrolamento, abrasão, vibração ou surtos de tensão. Pode também ser conseqüência da ineficiência na execução do isolamento das ranhuras, quando do enrolamento do estator, ou mesmo do emprego de materiais inadequados, incompatíveis com a classe térmica e de tensão do equipamento, ou ainda inabilidade do bobinador durante o processo de enrolamento, o que pode provocar danos ao sistema isolante, fragilizando-o e permitindo a falha precoce

7º – Bobina em Curto Para Massa no Interior da Ranhura

Este tipo de falha no isolamento é tipicamente causado por contaminação do enrolamento, abrasão, vibração ou surtos de tensão. Pode também ser conseqüência da ineficiência na execução do isolamento das ranhuras, quando do enrolamento do estator, ou mesmo do emprego de materiais inadequados, incompatíveis com a classe térmica e de tensão do equipamento, ou ainda inabilidade do bobinador durante o processo de enrolamento, o que pode provocar danos ao sistema isolante, fragilizando-o e permitindo a falha precoce.

8º – Curto-Circuito nas Interligações

Este tipo de falha no isolamento é tipicamente causado por contaminação do enrolamento, abrasão, vibração ou surtos de tensão. Pode também ser conseqüência da ineficiência na execução das interligações e seu isolamento, quando do enrolamento do estator, ou mesmo do emprego de materiais inadequados, isolantes, de brazagem ou solda, incompatíveis com a classe térmica e de tensão do equipamento, ou ainda inabilidade do bobinador durante o processo de brazagem ou solda.

9 º – Fase Danificada Devido ao Desequilíbrio de Tensão

A deterioração térmica da isolação em uma fase do enrolamento do estator pode ser resultado no desequilíbrio de tensão entre fases. O desequilíbrio de tensão pode ser provocado por cargas desbalanceadas conectadas à fonte de alimentação do motor, conexões inadequadas junto aos terminais de saída do motor ou altas resistências provocadas por mal contato.

Nota: Um desequilíbrio de tensão equivalente a um por cento pode resultar em um desequilíbrio de corrente da ordem de seis a dez por cento.

10 º – Enrolamento Danificado Por Sobrecarga

A deterioração térmica da isolação em todas as fases do enrolamento do estator é tipicamente causada por exigência de carga superior à capacidade nominal do motor.

Nota: Sub e sobretensão (que excedam os limites estabelecidos pelas normas NEMA) Resultarão no mesmo tipo de deterioração do isolamento.

11º – Defeito Causado pelo Travamento do Rotor

Deterioração térmica severa em todas as fases do enrolamento normalmente é causada por correntes muito elevadas no enrolamento do estator devido à condição de travamento ou bloqueio do rotor. Esta falha também pode ocorrer devido ao número excessivo de partidas ou reversões, incompatíveis com o regime para o qual o motor foi projetado.

12º – .Enrolamento Danificado por Surto de

Falhas de isolação como esta, normalmente são causados por surto de tensão. As ondas de surto de tensão são freqüentemente o resultado de chaveamentos ou comutações, descargas atmosféricas, descargas de capacitores e dispositivos semi-condutores de potencia.